晶圆表面清洗基础与兆声清洗晶圆技术

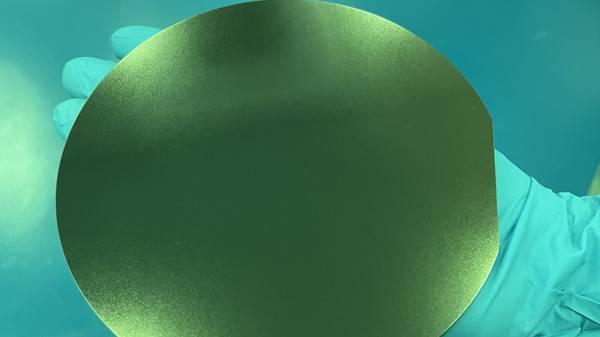

在硅晶圆进入CMOS制造流程前,对其表面进行彻底清洁至关重要,需去除粘附颗粒、有机/无机杂质以及天然氧化层。随着芯片设计持续微缩,清洗技术对保障产品良率的作用日益凸显。现代半导体制造中,清洗步骤占比可达整个流程的30%~40%,其发展历程深厚,相关技术基础可参考该领域经典研究文献。

晶圆表面污染物形态多样,包括吸附离子、元素、薄膜、离散颗粒、颗粒簇及吸附气体等。

一、颗粒污染

颗粒污染源广泛,如环境粉尘、设备磨损、工艺化学品、气体管线、晶圆搬运、气相沉积以及人员活动。即使是纳米级颗粒也可能引发“致命”缺陷:或遮挡关键图形结构形成(导致图形、特征缺陷或注入问题),或在绝缘层中形成局部电弱点。通常,颗粒尺寸远小于特征尺寸时即可能造成致命缺陷。

颗粒清洗方案包括:

- 强酸氧化清洗: 适用于含有机物的总颗粒污染,通过强氧化作用将污染物转化为可溶性物质去除。

- 氨水-双氧水混合液清洗: 特别针对粘附性强的小颗粒。该溶液氧化晶圆表面形成薄氧化层并溶解,同时带走吸附颗粒。其独特之处在于诱导颗粒和晶圆表面产生相同zeta电位(衡量静电排斥的指标),有效防止颗粒再吸附。

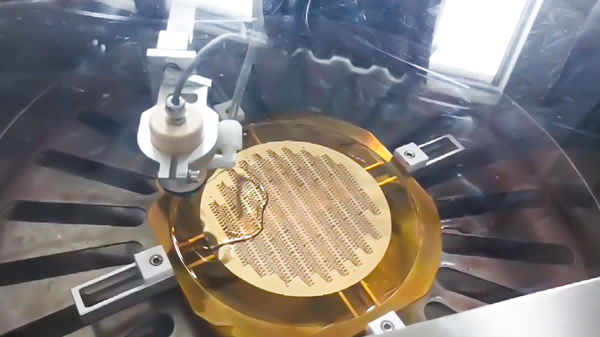

- 含氧清洗液后处理: 所有含过氧化氢的清洗液(如上述混合液及其他变体)均会在硅表面残留薄氧化层,需通过稀氟酸(HF)最终步骤去除。溶解臭氧水(DIO₃)与HF联用也是一种有效替代方案。兆声清洗晶圆技术利用高频声波能有效松动并移除亚微米及纳米颗粒,尤其适用于高精度要求的场景。

二、金属污染

金属污染物对半导体器件危害极大。它们在硅晶格中迁移率高,易从表面扩散至晶圆内部。在后续工艺温度下,金属快速扩散并被晶体缺陷捕获,导致器件漏电流增大、击穿电压降低等性能劣化。

去除金属污染主要依赖酸性清洗剂,如盐酸-双氧水混合液、强酸氧化液、稀氢氟酸(HF)、稀盐酸及其组合。这些溶液与金属反应生成可溶性离子盐,随冲洗排出。值得注意的是,氨水-双氧水混合液清洗本身可能引入金属污染,因此常需后续的盐酸-双氧水混合液清洗步骤。兆声清洗晶圆过程因减少了化学液用量和侵蚀性,有助于降低金属污染风险并提升表面质量。

三、化学污染

化学污染主要分为三类:

1. 有机化合物吸附:

- 来源: 洁净室空气中的挥发性有机物、光刻胶(PR)残留、建筑材料释气。

- 危害: 严重污染(如PR残留)在高温下形成碳残留,影响良率;碳残留可成为颗粒核;残留物表面可能捕集金属;挥发性有机物阻碍HF去除天然氧化层,导致栅氧界面质量下降,严重影响栅氧完整性;影响热氧化和CVD初始速率,导致膜厚不均。

-

清洗:

– 强酸氧化清洗: 有效去除PR碳残留。

– 氨水-双氧水混合液: 通过氧化和溶剂化作用去除挥发性有机物。此过程会缓慢去除天然氧化层,同时氧化生成新氧化层。

– 溶解臭氧水(DIO₃): 作为更环保安全的替代品,越来越多地用于取代强酸氧化液和氨水-双氧水混合液去除有机物。根据污染物性质,也可采用强酸氧化液与臭氧联用(SPOM)或硫-臭氧混合物(SOM)。材料允许损失量和表面粗糙度是选择方法的关键参数。

2. 无机化合物吸附:

- 来源: 含硼、磷等掺杂元素的化合物(如阻燃剂、工具残留脱气)、挥发性酸/碱(胺、氨、硫氧化物SOx)。

- 危害: 掺杂元素迁移改变衬底电阻率;酸/碱影响光刻胶化学性质,导致图形缺陷和去胶问题;高反应性无机物易形成化学盐颗粒或雾霾。

- 清洗: 氨水-双氧水混合液和盐酸-双氧水混合液的组合清洗可有效去除吸附的酸性和碱性无机物。

3. 天然氧化层:

- 性质: 硅与空气反应形成的约1~2nm薄层,化学组成复杂(含Si-O-Si, Si-H, Si-OH等)。

- 危害: 增加超薄栅氧生长难度;若存在于栅氧形成时,导致绝缘体电性能劣化;增加接触孔电阻。

- 去除: 使用去离子水、稀氢氟酸(HF)、氟化铵缓冲液(BOE)可完全去除,留下氢钝化表面。标准前道(FEOL)湿法清洗工艺起源于数十年前,核心是通过组合化学步骤(如氨水-双氧水混合液、盐酸-双氧水混合液)去除各类污染物,并常包含HF或BOE步骤以专门去除天然或化学氧化层。该基础方法历经诸多发展与改进,至今仍是行业主流。现代工艺中,兆声清洗晶圆技术也被整合应用于氧化层去除环节,通过物理辅助提升化学清洗效率。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/