为何需要制备表面涂层 ?

材料表面是其与外部环境或其他物质发生作用的第一道防线,直接决定了材料在实际应用中的性能表现。因此,通常需要通过表面工程技术对其进行特殊处理。可以说,材料表面是其发挥作用的“前沿阵地”,而制备表面涂层则相当于为这一阵地搭建“防护层”,使其能更好地适应复杂工况。

根据不同的应用场景需求,表面涂层的制备主要可分为以下四类:

1. 实现表面功能化

针对基材本身不具备的特殊性能,通过涂层赋予其新功能。例如,在金属表面形成绝缘层、在高温部件表面构建耐热层、在特定航空设备表面制备吸波或透波层等。具体来说,就是使材料表面具备光、电、声、磁、热及化学等方面的特定物理化学功能。

2. 延长部件使用寿命

通过制备强化涂层提升基材表面的耐受能力。对于在恶劣工况下运行的部件(如传动件、支撑件等),可在其表面形成耐磨、耐腐蚀等类型的涂层,从而减少磨损和环境侵蚀,延长整体使用周期。

3. 支持修复与再制造

表面涂层的重要应用之一是部件的表面修复,以恢复其原有的几何形状。随着表面技术的发展,再制造已成为行业研究热点。与传统修复不同,再制造不仅能恢复材料形态,还要求修复后的表面性能优于原始状态,通过系统性应用先进表面技术,实现对整体设备的性能升级与复用。

4. 实现成本与性能平衡

在低成本基材表面制备高价值涂层,可在显著提升整体性能的同时,降低综合制造成本,达到增效降本的目的。例如,超导特性涂层、高熵合金特性涂层等,均是通过这种方式实现材料性能与成本的优化匹配。

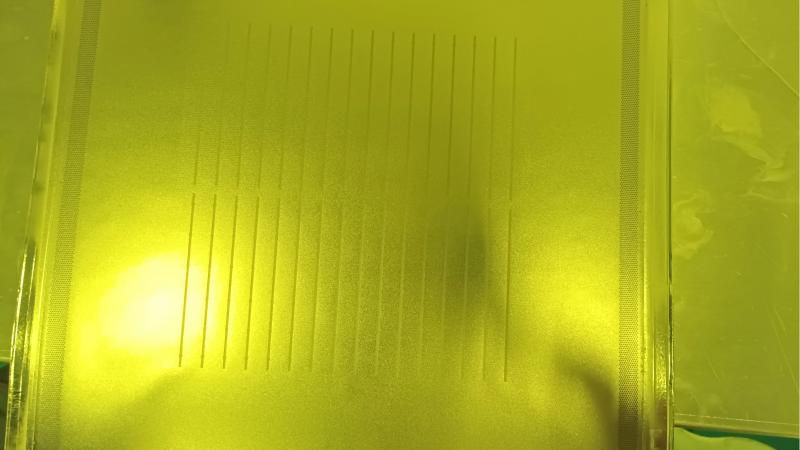

超声波喷涂机制备表面涂层

超声波喷涂机借助超声波振动能量实现涂层制备,其核心原理是:换能器将电能转化为高频机械振动,作用于涂料时使液料雾化成微米级均匀液滴,再通过低压气流将雾滴精准输送至基材表面,经干燥或固化形成涂层。

该技术雾化过程无高压气流冲击,液滴动能低,可避免基材损伤,尤其适配柔性、敏感基材。其优势显著:雾化液滴粒径均一,能形成厚度可控(数纳米至数十微米)、平整度高的涂层,且材料利用率超 85%,大幅减少浪费。

目前广泛应用于微电子(如芯片导电涂层)、生物医学(如支架生物相容性涂层)、新能源(如电池电极涂层)等领域,尤其适合对涂层均匀性、基材保护性要求高的精密表面涂覆场景。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/