ITO导电玻璃简介

一、ITO 导电玻璃基础定义与核心特性

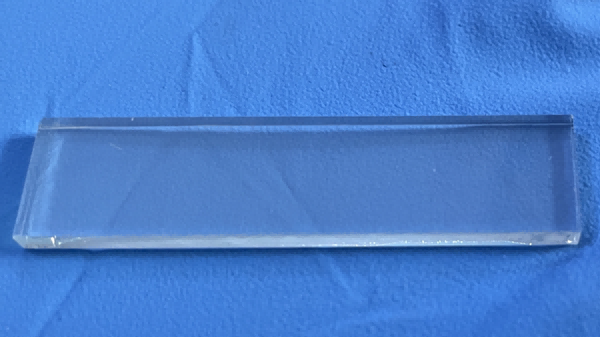

ITO 导电玻璃是以钠钙基或硅硼基基片玻璃为基底,通过磁控溅射、超声喷涂等工艺,依次沉积二氧化硅(SiO₂)阻挡层与氧化铟锡(ITO)薄膜制成的透明导电材料。其中,ITO 具备禁带宽、可见光谱区光透射率高、电阻率低的特性,广泛应用于平板显示器件(LCD、PDP、OLED、触摸屏)、太阳能电池、特殊功能窗口涂层及光电器件领域,是光电器件的关键透明导电电极材料。

其核心特性如下:

透明度:可见光范围内透过率高,作为透明导电层时不影响器件光学性能;

导电性:低电阻特性可稳定传导电流,适配电子器件导电需求;

耐腐蚀性:能抵抗多数化学物质侵蚀,延长材料使用寿命与稳定性;

机械强度:虽比常规玻璃脆性略高,但可通过工艺优化降低易碎性;

热稳定性:高温环境下仍保持稳定导电性能,适配多种加工场景。

二、ITO 导电玻璃分类

根据应用需求,ITO 导电玻璃可按多维度分类:

按电阻值分类

高电阻玻璃(150~500 欧姆):用于静电防护、触控屏幕制作;

普通玻璃(60~150 欧姆):适配 TN 类液晶显示器、电子抗干扰场景;

低电阻玻璃(<60 欧姆):应用于 STN 液晶显示器、透明线路板。

按尺寸与厚度分类

尺寸规格:常见 14”×14”、14”×16”、20”×24” 等;

厚度规格:2.0mm、1.1mm、0.7mm、0.55mm、0.4mm、0.3mm 等,其中 0.5mm 以下厚度主要用于 STN 液晶显示器。

按结构与性能分类

单面导电玻璃:ITO 薄膜仅覆盖玻璃一侧,用于智能手机、平板电脑触摸屏及液晶显示器;

双面导电玻璃:ITO 薄膜覆盖玻璃两侧,适配平板显示器、太阳能电池;

柔性导电玻璃:采用特殊基底,可弯曲且保持导电性能,用于柔性显示器、可穿戴设备;

定制化导电玻璃:根据场景调整薄膜厚度、电阻率(如太阳能电池需高透光率)。

按平整度分类

分为抛光玻璃(高档液晶显示器专用,溅镀前需抛光处理以提升显示均匀性)与普通玻璃。

三、ITO 导电玻璃制备工艺

1. 核心镀膜工艺

磁控溅射工艺:主流镀膜方式,通过调整靶材与玻璃的间距、温度及运动方式,可调控 ITO 层特性(如表面光洁度、电阻稳定性)。需注意:部分工艺易导致 ITO 层出现 “麻点”、高蚀间隔带(蚀刻时产生直线缺划或高电阻带)、微晶沟缝等问题。

超声喷涂工艺:辅助镀膜技术,通过高压气流将镀膜材料雾化成微小颗粒,均匀喷涂于基片表面。其优势在于膜层厚度精准可控、涂覆均匀性高,可用于 SiO₂阻挡层或 ITO 薄膜的精细制备,尤其适配高档液晶显示器对膜层平整度的高要求。

2. 特殊功能薄膜制备工艺

电化学扩散工艺:将玻璃置于电化学处理装置,与熔融金属 / 化合物接触,在电场作用下,熔融物离子扩散至玻璃表面,替换玻璃中的一价碱金属离子,改变玻璃表面化学组成与性能,可制备掺杂超导薄膜。

高温超声喷涂与等离子体喷涂工艺:将金属 / 非金属、无机粉末加热至熔融 / 半熔融状态,雾化后高速喷向玻璃基体,先制备 YBaCuOx 等涂层,再经热处理获得超导性材料。

等离子化学气相沉积技术:真空环境下,利用低气压气体放电等离子体激活沉积原子,通过物理或化学气相沉积,在基片形成纳米至微米级功能层,提升材料光、电性能。

电子束蒸发技术:真空环境中,5~10kV 电子束轰击待蒸发材料,使其融化蒸发并在基片凝结成膜。优势包括:膜层纯度高、致密性好、与基体附着牢固;材料选择性广、厚度易控;环保无废气废水;可低温沉积,适配 PET、PMMA、PC 等有机材料。

平面磁控溅射技术:真空环境下,低气压气体放电等离子体加速离子轰击靶材,使靶材原子溅射并沉积于基片,改变材料表面功能。

四、ITO 导电膜玻璃制作流程

以 LCD 用 ITO 导电膜玻璃为例,核心流程如下(触摸屏用流程略有差异,LCD 需额外增加 TiO₂、Nb₂O₅等多级镀膜,并调整工艺参数):

切割、磨边:将 1.1mm 以下超薄玻璃按需求切割成指定尺寸,磨边倒角以保障后续操作安全与定位精度;

原玻璃检验:检测切割后玻璃的表观质量(划伤、点缺陷、磨边质量、几何尺寸),剔除不合格品;

清洗:净化环境中执行多步骤清洗:清洗液滚刷→清洗液盘刷→纯净水滚刷→纯净水盘刷→纯净水喷淋→热风吹干,检验合格后送入超净间待镀膜;

真空镀膜:玻璃装片→调整设备参数(靶电压、电流、温度、工作节拍)→镀 SiO₂薄膜(阻挡钠离子扩散)→镀 ITO 薄膜→卸片;

成品检验:逐片检测表观质量与电气性能,抽样验证关键指标,按客户要求包装并标注信息,便于质量追踪。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/