SiC功率半导体

近几十年来,以新发展起来的第3代宽禁带功率半导体材料碳化硅(SiC)为基础的功率半导体器件,凭借其优异的性能备受人们关注。SiC与第1代半导体材料硅(Si)、锗(Ge)和第2代半导体材料砷化镓(GaAs)、磷化镓(GaP)、GaAsAl、GaAsP 等化合物相比,其禁带宽度更宽,耐高温特性更强,开关频率更高,损耗更低,稳定性更好,被广泛应用于替代硅基材料或硅基材料难以适应的应用场合。

(1)禁带宽度更宽:SiC 的禁带宽度比Si高3倍以上,使其能耐受的击穿场强更高(临界击穿场强是Si基的10倍以上),故器件能承受的峰值电压更高、能输出的功率更大。相同电压等级下,SiC功率半导体器件的漂移区可以做得更薄,可使整体功率模块的尺寸更小,极大地提高了整个功率模块的功率密度。另外,导通电阻R on 与击穿场强的三次方成反比例关系,耐击穿场强的能力高,导通电阻小,减小了器件开关过程中的导通损耗,提升了功率模块的效率。

(2)耐温更高:可以广泛地应用于温度超过600 ℃的高温工况下,而Si基器件在600 ℃左右时,由于超过其耐热能力而失去阻断作用。碳化硅极大提高了功率器件的耐高温特性。

(3)热导率更高:SiC器件的热导率比Si高3倍以上,高导热率提升了器件和功率模块的散热能力,减低了对散热系统的要求,有利于提高功率模块的功率密度。

(4)载流子饱和速率更高:SiC与Si相比,其载流子饱和速率要高10倍以上,而SiC器件的开关频率是Si基IGBT的5~10倍,增强了器件的高频能力。SiC器件不仅导通电阻R on 小,而且开关过程损耗也低,提升了功率模块的高频性能。

(5)临界位移能力更高:不仅SiC的临界位移能力比Si高2倍以上,而且SiC器件对辐射的稳定性比Si基高10~100倍,SiC基器件具备更高的抗电磁冲击和抗辐射破坏的能力。适合用于制作耐高温抗辐射的大功率微波器件。

然而,现有的封装技术大多都是沿用Si基器件的类似封装,要充分发挥碳化硅的以上性能还有诸多关键问题亟待解决。

由于SiC器件的高频特性,结电容小,栅极电荷低,开关速度快,开关过程中的电压和电流的变化率极大,寄生电感在极大的 di/dt下,极易产生电压过冲和振荡现象,造成器件电压应力、损耗的增加和电磁干扰问题。

关于在高温、严寒等极端条件下可靠性急剧下降等问题,急需寻求适应不同工况的连接材料和封装工艺,满足不同封装形式的热特性要求。针对模块内部互扰、多面散热、大容量串并联、制造成本和难度等问题,适当减少热界面层数,缩减模块体积,提升功率密度和多功能集成是未来的趋势。采用先进散热技术、加压烧结工艺,设计功率半导体芯片一体化,优化多芯片布局等方式,起着一定的关键作用。

针对上述问题,国内外专家及其团队研发不同封装技术,用于提升模块性能,降低杂散参数,增强高温可靠性。

上述碳化硅的优良特性,只有通过模块封装布局的可靠性设计、封装材料的选型、参数的优化、信号的高效和封装工艺的改善,才能得以充分发挥。

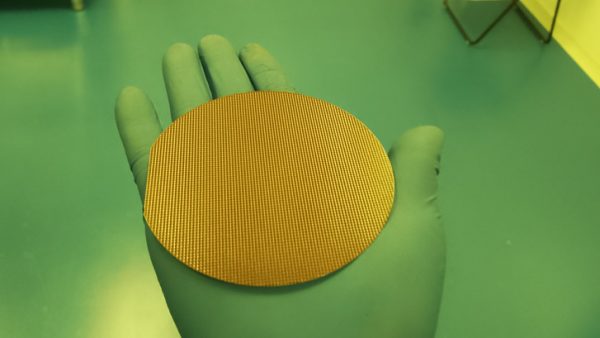

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。