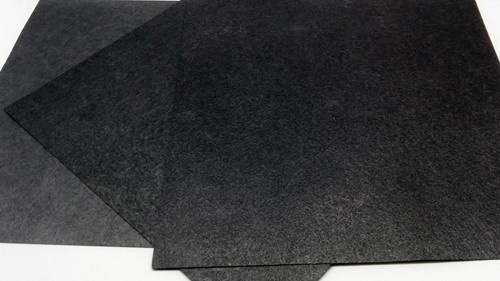

气体扩散层

气体扩散层是制造膜电极重要的基础材料。在燃料电池进行电化学反应时,气体扩散层不但提供了气相反应物和和液体水的传输通道,还提供了电和热的传导通道。性能良好的气体扩散层需满足:多孔均质结构,透气性能好;导热导电能力强;表面平整、机械强度高、柔韧性好,利于膜电极的制造和长期使用的结构稳定性;适当的亲水/憎水平衡,防止过多的水分阻塞孔隙而导致气体透过性能下降;耐腐蚀,化学稳定性好。

1 气体扩散层组成与功用

当前商用气体扩散层通常由多孔碳纤维基底层微孔层构成。多孔碳纤维基底层多采用碳纸或碳布,厚度为100~400μm,起支撑微孔层和稳定膜电极结构的作用;微孔层通常指基底层上的碳粉层,厚度10~100μm,其主要作用是改善基底层的孔隙结构,降低基底层和催化层之间的接触电阻,使反应气体快速通过扩散层均匀分布到催化层表面发生反应,同时及时排走生成的水,防止催化层发生水淹。微孔层的气体扩散通道是由经过憎水处理的憎水性的孔道充当,聚四氟乙烯(PTFE)是常用的憎水剂,而未经憎水处理的亲水孔道充当产物水的传递通道。

气体扩散层不仅要对反应物气体和产物水起到传输和均匀分布作用,还要起到稳定催化层并将催化层产生的电和热传导到双极板的作用,所以厚度控制和材料表面预处理很关键。扩散层太厚,传质阻力、传热阻力和电阻增加,导致传质极化和欧姆极化现象加重,电池升温,电池性能下降;扩散层太薄,机械强度下降,容易损坏。另外,气体扩散层也起到控制膜电极水分的作用。膜电极中的质子交换膜需要在湿润的条件下才能传导质子,而过多的水分淹没膜电极,会阻碍反应气体的传输和分散,影响电池正常工作。水分控制可以通过外加增湿装置,或采用自增湿的质子交换膜来实现,但更多的是利用扩散层,通过调节扩散层中疏水PTFE的含量和优化微孔层等办法达到控制膜电极中的水分。气体扩散层亲疏水性是影响膜电极工作的重要因素,研究表明,气体扩散层中的毛细压力梯度是燃料电池中的水平衡的关键因素,其中的微孔层中孔径较大的部分发挥排出水分的作用,孔径较小的则发挥保持水分的作用,且当小孔含量是大孔含量的3倍时,电池的工作状态最佳,电池性能发挥良好。

2 气体扩散层的制造与成本

气体扩散层制备的基底材料使用碳纸、碳布、炭黑纸以及泡沫金属或金属网等,不同类型基底材料具有不同的厚度、孔隙度和表面电阻,直接影响扩散层的透气性和导电性。碳纸具有质量轻、表面平整、耐腐蚀、孔隙率均匀且强度高等特点,厚度可根据使用要求调整,因而更适应耐久性要求高的车用燃料电池。但是,碳纸强度不高,容易折断,电堆组装过程中也可能被压断。相较而言,碳布强度更好一些,更柔韧些,抗折断能力强,具有更多的空隙分布,阴极产生的水也只需要更小的压力就能从扩散层传递到双极板的流道中,能满足更大极限电流要求的燃料电池堆的制造,但碳布比碳纸厚,表面平整度差,在其表面制作微孔层时难以保证厚度均匀,会影响电堆体积功率密度和运行耐久性。

碳纤维是制备碳纸或碳布必不可少的原料,由碳纤维制备碳纸工艺相对成熟,产品性能稳定,质量一致性较好,被更多选择用作气体扩散层的基底层材料。利用碳纸或碳布等基底材料制备扩散层时,要先用聚四氟乙烯乳液对碳纸或碳布进行憎水化处理,然后再涂敷微孔层。微孔层主原料是碳粉,与PTFE乳液混均制成浆料,再流延或辊压到经过憎水处理的碳纸上,晾干后,在300~400℃下烘焙。制备微孔层所用的碳粉类型、用量和PTFE用量等都对气体扩散层质量有影响,而微孔层的修饰、物理结构优化等措施又能进一步改进其水管理功能。

以碳纤维为基础原料的气体扩散层制造成本比较高。美国能源部(DOE) 曾基于巴拉德公司生产的气体扩散层进行过估算,如果气体扩散层产量能满足100000套/年车用质子交换膜燃料电池系统的生产,则其成本为4.5USD/kW,占燃料电池系统总成本的9%;如果满足的是500000套/年车用质子交换膜燃料电池系统的生产,则其成本为2.7USD/kW,占燃料电池系统的总成本下降到6%。可见,规模化大批量生产的确有利于降低扩散层的生产成本,只是短期内还不能成为现实。因此,开发成本更低的气体扩散层更具有现实意义。采用炭黑和PTFE黏结剂混合再经过滚压制备的炭黑纸,成本低,导电导热性能和透气性可以满足达到燃料电池扩散层性能的要求, 但这类材料机械强度还存在问题。