膜电极(MEA)制备全过程与关键质量控制点

在质子交换膜(PEM)水电解系统中,若论核心部件,非膜电极(Membrane Electrode Assembly, MEA)莫属。它集催化剂、质子交换膜与气体扩散层于一体,作为电化学反应唯一发生的区域,直接决定了电解槽的综合性能、使用寿命与制造成本。

MEA的制备远非普通“涂覆”工艺,而是一项涵盖多学科知识的精密技术。本文将系统解析MEA制造的全流程,并逐一阐明其中的关键质控环节(QCP),旨在为致力于关键技术开发的科研人员提供详实参考。

一、MEA的“三明治”结构:CCM与GDE有何区别?

目前主流的MEA结构可分为两类:

1. CCM(催化剂涂覆膜)型:将催化剂直接负载于质子交换膜两侧,是目前高性能PEM电解槽普遍采用的技术路线。

– 优点:催化剂与膜结合紧密,质子传输路径短,界面阻抗较低,性能更为优异。

– 缺点:制备工艺复杂,对膜的溶胀控制及催化剂层均匀性要求极高。

2. GDE(气体扩散电极)型:将催化剂涂覆在气体扩散层(GDL)上,再通过热压与质子交换膜结合。

– 优点工艺相对简单,可避免涂覆过程中对膜的溶胀或损伤。

– 缺点:催化剂层与膜之间的接触界面可能存在缺陷,导致界面阻抗升高。

二、MEA制备全流程解析:五个关键环节

第一步:催化剂浆料配制(浆料配方)

作为制备过程的起点,浆料的质量直接决定后续工艺的成功与否。目标是获得稳定、均匀且适合涂覆的催化剂浆料。

-

主要组成:

– 电催化剂:阳极析氧反应常用IrO₂或Ir黑,阴极析氢反应则采用Pt/C或Pt黑。

– 离聚物:一般使用与质子交换膜材料相匹配的全氟磺酸树脂溶液,用于构建质子传输通道。

– 溶剂:通常为水与异丙醇、正丙醇等有机溶剂的混合体系,起到分散催化剂和离聚物的作用。 - 关键工艺:超声分散与球磨处理,须确保催化剂颗粒分散均匀、无团聚,并与离聚物充分混合,形成稳定的浆料体系。

-

浆料稳定性与流变特性:

– 检测方法:观察静置分层情况,测定粘度-剪切速率曲线。

– 标准:浆料应具备良好稳定性,短时间内无沉淀,粘度需适配所选涂覆工艺。

第二步:催化层涂覆(涂层制备)

将浆料均匀涂覆于质子交换膜两侧,是MEA制备中技术难度最高、最为关键的步骤。

-

常用涂覆方法:

– 刮涂法:设备简单、浆料利用率高,适于实验室研究;但对基底平整度要求高,大面积涂覆时易出现厚度不均。

– 喷涂法:可实现均匀涂层与复杂图案设计,催化剂利用率高;缺点是设备成本高,喷涂过程中浆料损失较多。

– 超声喷涂:当前实验室及中小规模生产中应用较广,通过超声波雾化浆料,可实现微米级均匀喷涂。 -

催化层低载量与高均匀性:

– 检测手段:通过高精度称重计算催化剂载量(mg/cm²),利用激光显微镜或表面轮廓仪分析涂层厚度均匀性。

– 标准:阳极Ir载量通常控制在0.5–2.0 mg/cm²,阴极Pt载量为0.3–1.0 mg/cm²,厚度波动应小于±5%。

第三步:干燥与热处理(固化成型)

涂覆完成后,需通过干燥与热处理使湿膜固化,形成结构稳定的多孔催化层。

-

目的:

– 去除溶剂,实现催化层固化;

– 在适当温度(通常低于膜的玻璃化转变温度,如130°C)下热处理,促进离聚物重新排列,优化质子传导网络与孔道结构。 -

热处理温度与时间控制:

– 标准:须精确控制热板或烘箱的温度与时间,温度过高或时间过长会导致离聚物降解或膜变形,不足则影响离聚物重构效果。

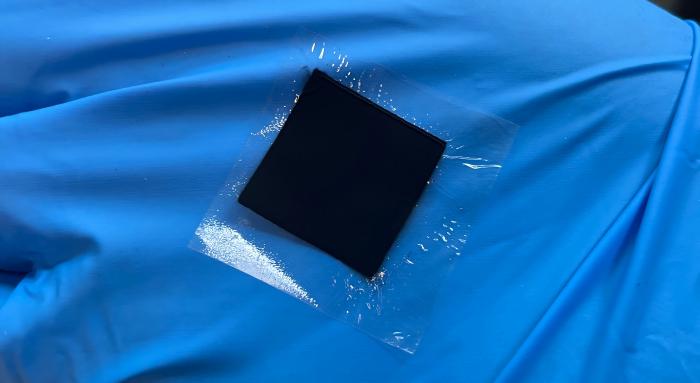

第四步:与气体扩散层组装(热压复合)

将催化层-膜组件(CCM)与气体扩散层(如钛烧结毡)对齐,经热压成型完成MEA组装。

- 目的:确保GDL与催化层间紧密接触,降低接触电阻,并建立反应气与生成物的传输路径。

- 关键参数:热压温度、压力与时间。

-

热压工艺窗口:

– 标准:温度一般设定在低于前步热处理温度(如120–130°C),压力需在保证接触良好的前提下避免压溃GDL结构,须通过实验确定最优工艺组合。

第五步:活化与性能测试(验证评估)

成型MEA需经活化处理才能达到理想性能状态。

- 活化目的:通过水合作用使离聚物质子通道充分打开。

- 常用方法:在电解槽内以去离子水为介质,于低电流密度下持续运行至电压稳定。

-

综合性能评价:

– 检测方法:在标准测试条件下采集极化曲线与电化学阻抗谱(EIS)。

– 评价指标:

— 极化曲线:分析特定电流密度(如2 A/cm²)下的电压表现;

— EIS:拟合得到欧姆阻抗与电荷转移阻抗,评估膜与接触界面状况及催化活性;

— 气体交叉测试:确保氢气中氧气浓度低于安全限值(通常<2%)。

对科研工作者而言,单片高性能MEA的成功制备或许存在一定偶然性,但要实现批次间一致、性能稳定的重复制备,则必须依靠严格的流程控制与系统记录。浆料的批次稳定性、涂覆参数的精确控制、热处理与热压工艺的条件优化,以及全面的性能验证,共同构成了MEA制备的核心技术体系。深入理解并掌握这些环节,相当于掌握了水电解技术中最核心的制造密码。期望本文能为相关科研工作提供清晰的技术路径与严谨的方法框架,助力开发出高性能、高一致性的膜电极组件。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/