超声波涂布柔性PET

超声波涂布柔性PET (聚对苯二甲酸乙二醇酯)薄膜时,需针对其核心特性——高柔韧性(可弯曲、卷对卷加工)、低耐热性(长期耐温<120°C,短期极限<150°C)、表面低能(原生表面张力约40 mN/m,易疏水)及机械敏感性(易褶皱、拉伸变形)优化工艺,核心原则为“温和处理、适配柔性、控温防损”。以下为关键技术要点:

一、柔性PET基底的预处理

PET表面的脱模剂残留(硅类、蜡质)、油污及低表面能是涂层附着的主要障碍,预处理需兼顾清洁效率与基底保护:

1. 温和清洁

– 去除有机残留:采用 低强度超声清洗(功率≤30 W,避免PET振动褶皱),依次用:

– 0.5%中性洗涤剂水溶液(30°C,5分钟)→ 去除油脂与加工油污;

– 去离子水(室温,5分钟)→ 冲洗洗涤剂;

– 无水乙醇(室温,5分钟)→ 快速脱水,减少水痕;

– 特殊残留处理:若表面有硅基脱模剂(接触角>60°),可先用 1%稀醋酸溶液(pH≈4)浸泡3分钟(弱酸性破坏硅氧键),立即用去离子水冲洗至中性,避免PET水解;

– 干燥控制:用 低流速氮气(2–3 L/min)沿PET表面平行吹扫(避免垂直气流吹皱基底),室温晾干,禁止烘烤(防止热变形)。

2. 表面能调控

– 亲水化处理:针对水性涂层(如PVA、纳米纤维素),通过 低温等离子体处理(氩气+氧气混合氛围,功率20–40 W,1–2分钟)提升表面张力至50–60 mN/m(接触角<30°),增强润湿性;

– 疏水处理:针对油性涂层(如有机硅、氟碳树脂),用 0.5%氟硅烷乙醇溶液浸泡2分钟(形成单分子层),表面张力降至<30 mN/m(接触角>90°),避免涂层铺展过度。

二、超声波涂布参数的柔性适配

需通过低能量输入、精准控速与低冲击设计,匹配PET的机械与热敏感性:

1. 设备与喷头设计

– 喷头特性:选用 轻量化线性喷头(重量<300 g,减少对PET的压迫),喷嘴口径0.1–0.15 mm(降低液滴惯性冲击),材质为聚四氟乙烯(避免划伤PET表面);

– 基底固定:采用 柔性真空吸附平台(硅胶垫厚度≥2 mm,硬度30 Shore A),吸附力0.01–0.03 MPa(防止PET拉伸变形),平台温度控制在室温(≤25°C)。

2. 雾化与沉积参数

– 超声频率:根据涂层类型选择,平衡雾化效率与能量输入:

– 水性/极性溶液(如导电聚合物、水凝胶):80–100 kHz 高频(液滴粒径3–6 μm,利于在低能表面铺展);

– 油性/非极性溶液(如有机树脂、蜡质):60–80 kHz 中频(避免过度雾化导致液滴飘散);

– 功率与流量:采用 超低功率超声(0.5–2 W),匹配微流量(0.03–0.2 mL/min),确保PET表面温度≤35°C(实时红外监测),避免局部过热导致的收缩或变软;

– 运动参数:

– 喷头移动速度:5–10 mm/s(低速减少PET与平台的摩擦拖拽);

– 喷头间距:3–4 cm(近距缩短雾滴飞行距离,减少扩散损失,同时降低冲击);

– 载气条件:高纯氮气(纯度>99.99%),气压 0.01–0.03 MPa(低气压避免PET振动,气流方向与PET表面呈5°–10°斜角,减少垂直冲击力)。

三、涂布材料与PET的兼容性设计

涂层需满足“随PET弯曲不裂、耐温和、附着牢”,溶液特性与配方需针对性优化:

1. 溶液参数调控

– 粘度与固含量:粘度控制在 2–15 mPa·s(低粘度利于流平,适配PET微粗糙表面),固含量:

– 有机涂层(如聚氨酯、丙烯酸酯):1–5 wt%(低固含量减少干燥收缩应力);

– 无机纳米涂层(如SiO₂、ZnO):2–8 wt%(需配合分散剂防止团聚);

– 柔韧性改性:添加 5–15 wt%增韧成分(如聚己内酯、弹性体微球),使涂层断裂伸长率>50%(匹配PET的拉伸性能),避免弯曲时开裂;

– 溶剂选择:优先用低沸点、低毒性溶剂(如乙醇、乙酸乙酯,沸点<80°C),减少干燥时间与温度需求,避免PET溶胀(禁用强极性溶剂如DMF,可能导致PET表面溶蚀)。

2. 典型涂层应用示例

– 柔性阻隔涂层(如SiO₂纳米膜):

溶液:5 wt% SiO₂溶胶(乙醇为溶剂,添加3%硅烷偶联剂KH550增强附着力);超声参数:80 kHz、0.1 mL/min、功率1 W;50°C热风干燥20分钟,水蒸汽透过率<10⁻² g/(m²·day),弯曲半径5 mm时无裂纹;

– 柔性导电涂层(如PEDOT:PSS):

溶液:1.0 wt% PEDOT:PSS水溶液(添加5%乙二醇增韧,2% DMSO提升导电性);超声参数:100 kHz、0.05 mL/min、功率0.8 W;60°C真空干燥15分钟,方块电阻<500 Ω/□,拉伸10%时电阻变化率<20%。

四、后处理工艺与应力控制

后处理需彻底去除溶剂同时避免PET热损伤与涂层应力集中:

1. 低温干燥

– 分步干燥:室温静置3分钟(预流平)→ 40–60°C(根据PET耐温,不超过80°C)热风干燥10–15分钟(风速1–2 m/s,避免强风导致PET抖动),升温速率≤1°C/min,减少溶剂挥发不均引发的涂层褶皱;

– 真空辅助:对高沸点溶剂残留(如丙二醇甲醚),可在 0.08 MPa真空、50°C 条件下干燥,加速溶剂脱附,缩短时间至5–10分钟。

2. 应力释放

– 干燥后将PET薄膜在 曲率半径20 mm的弧形模具上自然放置30分钟(无外力),通过缓慢形变释放涂层内应力;对卷对卷工艺,可设置 张力控制(5–10 N/m) 同步收卷,减少松弛时的褶皱。

超声波涂布柔性PET的核心是 “柔性体系协同”:通过温和预处理消除表面障碍,以低功率、低气压、高频雾化实现低冲击均匀沉积,结合材料增韧与低温后处理控制应力,最终获得与PET适配性强的功能涂层。该技术适用于柔性包装、柔性电子、可穿戴设备等领域,关键在于平衡涂布效率与PET的敏感性,通过参数精细化实现“无损伤、高附着、耐弯折”的涂层性能。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

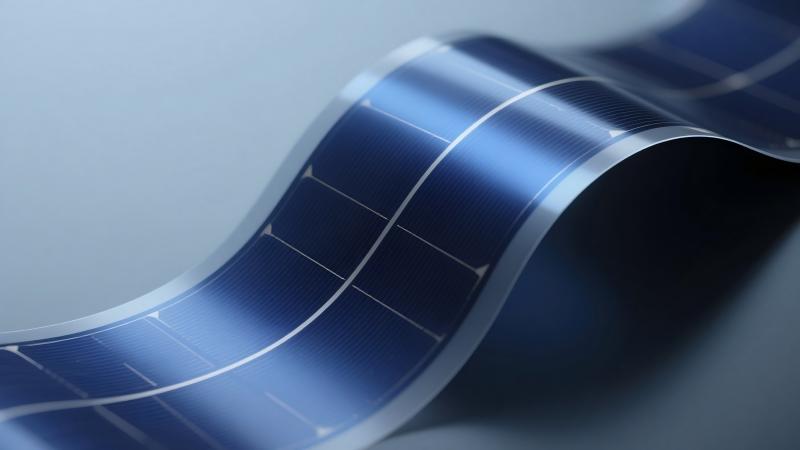

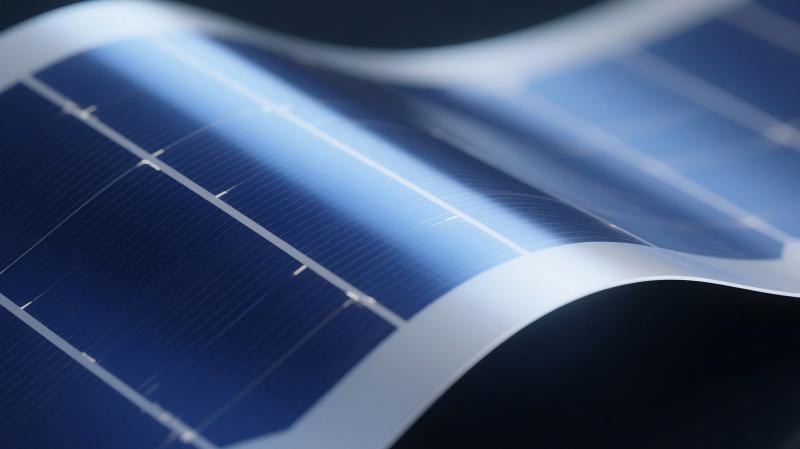

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/