AI芯片架构革命 : 三维可重构计算单元的破局之路

在AI算法迭代速度呈指数级增长的当下,半导体行业正面临一场前所未有的架构挑战。当传统专用ASIC芯片还在为适配LLM(大型语言模型)的计算需求而挣扎时,多模态Agentic AI的浪潮已悄然袭来——这要求芯片架构必须具备动态重构能力,以应对每周都在演化的算法范式。近日,行业报告指出,三维可重构AI芯片正成为破解”硬件迭代滞后于软件创新”困局的核心方案。

一、ASIC开发模式的时代困境:从”定制化陷阱”到资产搁浅风险

当前主流的ASIC芯片开发流程存在显著的时间断层:从架构设计、RTL编码到流片量产,平均周期长达18-24个月,而先进制程的制造环节又需额外6-8个月。这种”两年磨一剑”的模式在AI领域已变得极度危险——以LLM向Agentic AI的演进为例,2024年炙手可热的Transformer架构,在2025年已被混合神经符号网络逐步替代,导致大量基于Transformer定制的ASIC芯片尚未大规模商用便面临技术过时风险。

更严峻的是,Agentic AI对计算范式提出了更高维度的要求:它需要同时支持视觉卷积、语言Transformer、强化学习推理等多种异构计算模式,而传统ASIC的固定架构如同”刻舟求剑”,无法应对算法层面的动态变迁。某头部AI芯片企业的数据显示,其2023年投入5亿美元开发的专用NPU,因算法迭代,实际有效使用寿命较预期缩短40%,造成巨大的研发资源浪费。

二、三维可重构架构:从”硬编码”到”动态计算晶格”

破局之道在于构建可编程的计算晶格(Programmable Computing Lattice)。新一代三维可重构AI芯片采用”超级单元(SuperCell)+片上智能网络”的分层架构:

– 超级单元矩阵:每个SuperCell集成多种计算引擎(CNN加速器/Transformer引擎/存内计算单元等),通过3D堆叠技术在垂直维度上实现高密度集成。以TSMC最新的SoIC技术为例,可在10mm²面积内堆叠1024个异构计算单元,每个单元支持微秒级的计算模式切换。

– 智能片上网络(NoC):基于光子集成技术的动态路由系统,可根据实时算法需求,在纳秒级完成计算单元的拓扑重构。例如,当处理多模态任务时,系统可自动将视觉卷积单元与语言Transformer单元构建为链式结构,而在强化学习场景下,又可重构为全连接网状拓扑。

这种架构使芯片具备”算法感知”能力:通过内置的AI编译器,可将新型算法自动拆解为SuperCell矩阵的最优计算路径。某实验性芯片数据显示,面对从未见过的神经辐射场(NeRF)算法,该架构可在5分钟内完成计算资源重配置,较传统ASIC的固定架构提速300倍。

三、技术突破与工程挑战:在PPA三角中寻找最优解

尽管三维可重构架构展现出革命性潜力,但其工程化落地仍需突破三大技术关卡:

(一)存算一体的能效革命

传统冯·诺依曼架构的”内存墙”问题在可重构芯片中被进一步放大。解决方案是在SuperCell内部集成三维堆叠存算单元:采用MRAM/ReRAM等新型存储器,在存储单元内直接完成矩阵运算。IBM研究院的最新成果显示,基于ReRAM的存算单元可将能效比提升至传统GPU的100倍,同时支持微秒级的权重更新,这对实时学习的Agentic AI至关重要。

(二)动态重构的时延控制

片上网络的动态路由虽然带来灵活性,但也引入了额外时延。为解决这一问题,英特尔正在研发光电子混合NoC:关键控制信号通过硅基光波导传输,数据链路则采用传统电互连。这种方案可将重构时延压缩至纳秒级,同时保持低于1pJ/bit的传输功耗。

(三)冗余设计的成本平衡

可重构架构不可避免地存在计算单元冗余。对此,AMD提出了弹性资源池(Elastic Resource Pool)概念:通过细粒度的资源虚拟化技术,将未使用的计算单元动态分配给其他任务。在典型多模态推理场景中,该技术可使硅资源利用率从50%提升至85%,有效缓解”面积惩罚”问题。

四、产业演进路线:从FPGA 2.0到通用智能计算平台

当前,可重构架构正沿着”专用优化→通用平台”的路径演进:

– 短期(2025-2027):以AI加速卡形式落地,作为GPU/ASIC的补充。例如,Xilinx最新的Versal AI Core系列已实现256TOPS的可重构算力,支持从CV到NLP的多场景适配。

– 中期(2028-2030):融合3D封装与存算一体技术的SoC化产品将成为主流。台积电规划的3D Fabric平台可实现10层芯片堆叠,集成超过10万亿次可重构算力。

– 长期(2030年后):终极形态是自进化计算架构——通过内置的元学习模块,芯片可根据实际负载自动优化计算单元配置,甚至自主发现更高效的算法执行路径。这将彻底改变”人设计芯片→芯片运行算法”的单向模式,开启”芯片-算法协同进化”的新范式。

在Agentic AI即将爆发的前夜,半导体行业正站在”固定架构”与”动态重构”的分岔路口。三维可重构芯片不仅是应对算法快速迭代的权宜之计,更是开启”硬件定义软件”时代的钥匙。当芯片能够像神经网络一样自我适配、动态进化,AI产业或许将迎来真正的”通用智能计算”黎明——而这,可能比我们想象的更近。

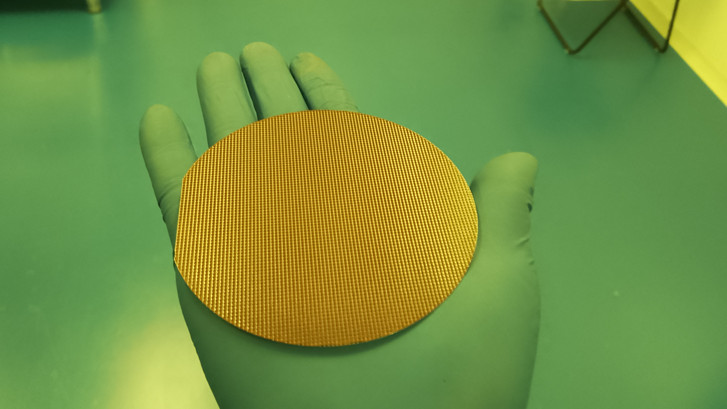

超声波喷涂技术用于半导体光刻胶涂层。与传统的旋涂和浸涂工艺相比,它具有均匀性高、微观结构良好的封装性和可控制的涂覆面积大小等优点。在过去的十年中,已经充分证明了采用超声喷涂技术的3D微结构表面光刻胶涂层,所制备的光刻胶涂层在微观结构包裹性和均匀性方面都明显高于传统的旋涂。

超声波喷涂系统可以精确控制流量,涂布速度和沉积量。低速喷涂成形将雾化喷涂定义为精确且可控制的模式,以在产生非常薄且均匀的涂层时避免过度喷涂。超声喷涂系统可以将厚度控制在亚微米到100微米以上,并且可以涂覆任何形状或尺寸。

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。

英文网站:CHEERSONIC ULTRASONIC COATING SOLUTION

驰飞提供专业涂层解决方案:https://www.cheersonic-liquid.cn/

- 上一篇:半导体最新预测

- 下一篇:何为微流控芯片 : 芯片上的实验室